Aperçu

Le Sheds et la gaine est la partie isolante externe de l'isolateur composite. Son rôle est de permettre à l'isolateur composite d'avoir une isolation externe suffisamment élevée contre les claquages d'humidité et les claquages de pollution afin de protéger la tige centrale de l'atmosphère extérieure. Les gaines de Sheds sont exposées à l'atmosphère extérieure toute l'année, supportent diverses conditions météorologiques difficiles telles que le soleil, la pluie, la chaleur torride, le froid extrême, etc., et supportent les pollutions naturelles (poussière volante, sel-alcali) et diverses pollutions industrielles. Elles peuvent être exposées à des conditions sales et humides. Soumises à l'ablation par décharge d'étincelle ou décharge partielle. Les 'Sheds' sont généralement requis pour avoir une excellente résistance aux claquages de pollution, à la tracké et à la corrosion électrique, ainsi qu'une résistance à l'ozone, aux hautes et basses températures et à d'autres effets d'altération atmosphérique. La résistance à la pollution excellente des isolateurs composites est principalement due au matériau de la gaine de Sheds, qui est directement liée à l'altération à long terme de l'isolateur composite.

(1) Conception des Sheds

La forme des Sheds isolants composites n'est pas aussi raisonnable que celle des isolateurs en porcelaine et en verre. L'isolateur composite a une structure longue et étroite, et la distribution du champ électrique le long de la surface est extrêmement inégale. La force du champ est la plus élevée à la jonction de la gaine de Sheds et des fixations d'extrémité. La densité de courant de surface des Sheds est proportionnelle à la force du champ local, et dépend également de la surface. Plus le diamètre du cylindre est petit, plus la densité de courant sera élevée, ce qui causera une arc local. L'arc local ne provoquera non seulement une détérioration de l'étanchéité de l'extrémité, mais affectera également l'hydrophobie de la surface des Sheds. En même temps, il est facile de causer une ionisation de fuite partielle entre les Sheds adjacents à être court-circuitée par l'air et un court-circuit d'arc entre les Sheds pendant la ligne, ce qui réduit la distance de fuite et cause un claquage inconnu de l'isolateur composite. Surtout après plusieurs années de fonctionnement, ce phénomène est plus susceptible de se produire lorsque l'hydrophobie est partiellement ou complètement perdue. Par conséquent, différentes conceptions de Sheds ont une influence importante sur la résistance à la pollution, les performances électriques et la durée de vie des isolateurs composites. Une bonne structure de Sheds devrait prendre en compte pleinement la coordination de divers paramètres, de sorte qu'elle ait non seulement la distance de fuite correspondante et de meilleures performances anti-salissure et auto-nettoyantes, mais peut également éviter la possibilité de pontage d'arc entre les Sheds, de sorte que la distance de fuite puisse être.

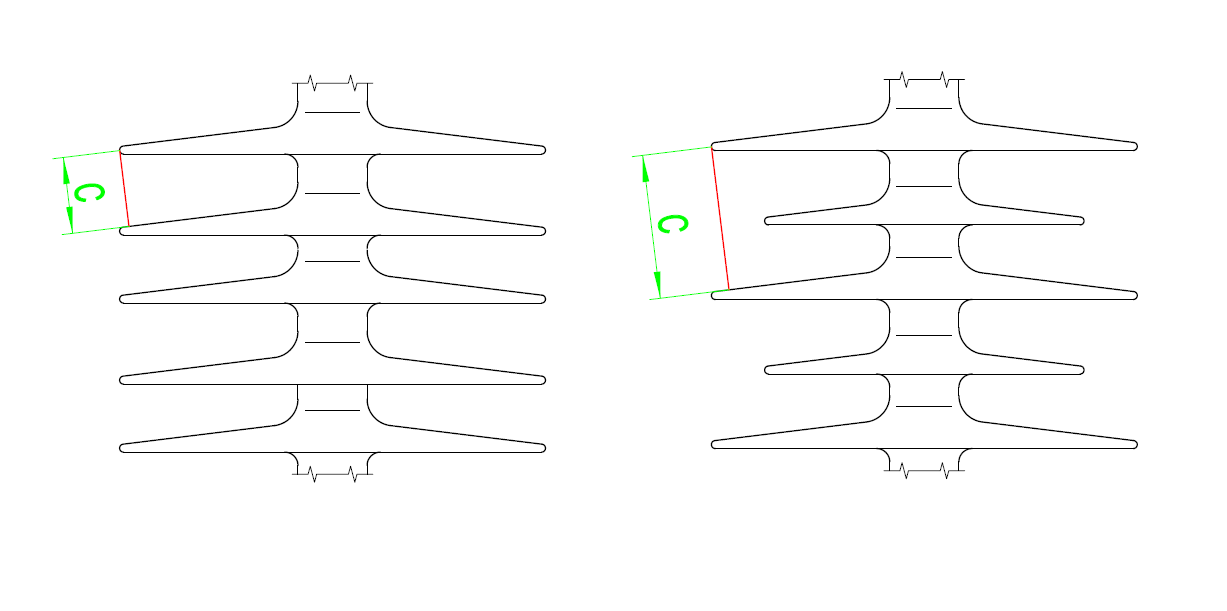

Figure-1

Distance minimale entre les Sheds (C) et coefficient de fuite (C.F.)

Lors de la conception des Sheds, la distance minimale entre les Sheds (C) et le coefficient de fuite (C.F.) sont deux paramètres très importants.

La distance minimale entre les Sheds (C) fait référence à la longueur de la ligne verticale depuis le point le plus bas du bord de goutte de la Sheds supérieure jusqu'à la surface de la Sheds suivante pour les Sheds adjacentes de grande taille avec le même diamètre de Sheds, comme indiqué dans la Figure 1.

Le coefficient de fuite (C.F.) est le paramètre de conception de la taille globale de l'isolateur, qui fait référence au rapport de la distance totale de fuite de l'isolateur à la distance la plus courte le long de la décharge d'air entre les deux électrodes de l'isolateur. La norme industrielle DW/T864-2004 a fait des recommandations claires sur la forme des Sheds : la distance minimale entre les Sheds (C), la valeur recommandée de c pour les Sheds grandes et petites ne doit pas être inférieure à 70mrn ; pour les Sheds à diamètre égal, la valeur recommandée de c ne doit pas être inférieure à 40mm.

En ce qui concerne le coefficient de fuite (C.F.) aux niveaux de pollution I et II, il est recommandé que C.F. ne doit pas être supérieur à 3.2. Pour les niveaux de pollution III et IV, il est recommandé que C.F. ne doit pas être supérieur à 3.5.

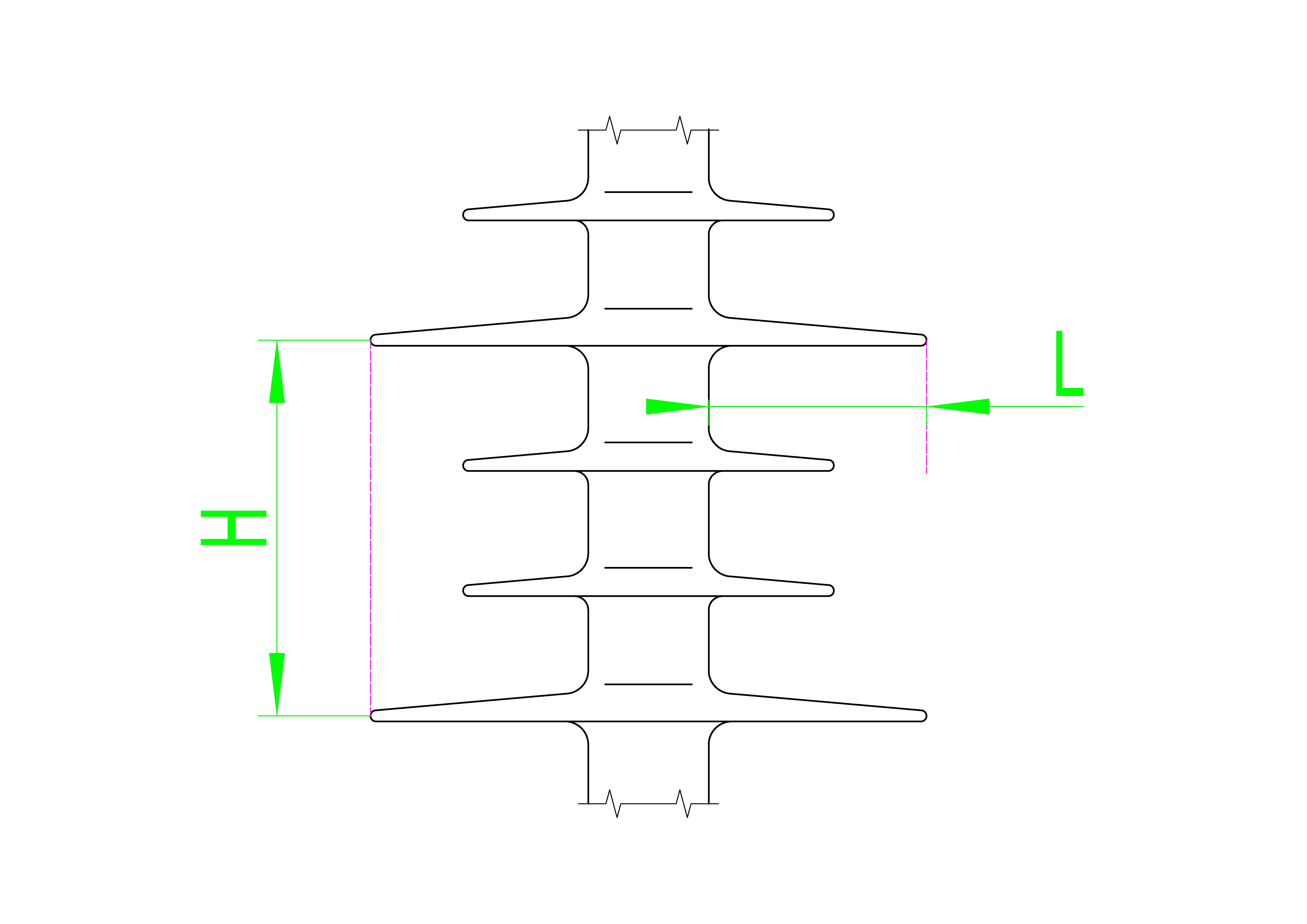

Sheds aérodynamiques

Maintenant, certains fabricants et institutions de recherche ont amélioré la conception des Sheds basée sur ce qui précède. La figure 2 montre une conception améliorée de Sheds aérodynamiques. Cette conception structurale adopte une conception de Sheds grandes et petites, qui peut non seulement améliorer les caractéristiques d'isolation externe et augmenter la tension de tenue à la pollution, mais aussi améliorer la capacité auto-nettoyante de l'isolateur composite dans l'air. Les principaux paramètres techniques de la conception des Sheds sont les suivants :

- Espacement des Sheds/Extension des Sheds (H/L) est supérieur ou égal à 1;

- La partie la plus fine du bord des Sheds est supérieure ou égale à 4 mm;

- La partie la plus épaisse de la base des Sheds est inférieure ou égale à 12 mm;

- L'épaisseur de la gaine est supérieure ou égale à 5 mm;

- L'espacement des Sheds est de 75-100 mm;

Figure-2

(2) Matériau de la gaine des Sheds

La gaine des Sheds de l'isolateur composite est fabriquée à partir de matériau de caoutchouc silicone comme matrice, en ajoutant des agents de couplage, des retardateurs de flamme, des agents de renforcement, des agents anti-vieillissement et d'autres charges par vulcanisation à haute température. Actuellement, le matériau de gaine des Sheds des isolateurs composites produits en Chine est principalement fabriqué à partir de caoutchouc silicone méthylvinyle comme matrice. Le matériau composite possède les propriétés suivantes :

- Performance chimique stable ;

- Excellente résistance aux hautes et basses températures ;

- Résistance au vieillissement atmosphérique ;

- Résistance au vieillissement de l'ozone ;

- L'ajout d'agents de renforcement, de retardateurs de flamme et d'autres charges améliore considérablement les propriétés mécaniques du matériau de caoutchouc silicone et sa résistance à la tracké et à la corrosion électrique.

- L'eau formera un état de gouttelettes d'eau séparées ou de gouttes sur la surface des matériaux organiques à très faible énergie superficielle, de sorte que le matériau de caoutchouc silicone a une bonne répulsion à l'eau

Les caractéristiques les plus importantes des isolateurs composites sont la répulsion à l'eau et les caractéristiques de migration hydrophobe, qui déterminent la résistance à la pollution excellente des isolateurs composites et sont un facteur clé pour que les isolateurs composites soient adaptés à l'isolation externe dans les zones polluées.

Cependant, la distance entre les molécules de caoutchouc silicone est grande, et la force entre les molécules est faible, ce qui entraîne une faible résistance mécanique du caoutchouc silicone lui-même, ce qui est inférieur à celui du caoutchouc général ; simultanément, sa dureté et sa résistance à l'usure sont médiocres ; Résistance à la tracké de fuite, et résistance à la corrosion électrique n'est pas élevée. Ces faiblesses peuvent être améliorées en ajoutant des charges telles que des agents de renforcement et des retardateurs de flamme au caoutchouc silicone. En général, le caoutchouc silicone pour les isolateurs composites contient principalement les composants suivants :

- Caoutchouc silicone méthylvinyle (type 010-2)

- Agent de renforcement (silice fumée n°2)

- Retardateur de flamme (poudre d'hydroxyde d'aluminium ultrafin)

- Colorant (oxyde de fer rouge ou pigment noir de carbone)

- Additifs chimiques

- Agent de vulcanisation

L'agent de renforcement peut améliorer la résistance mécanique du caoutchouc silicone, et l'effet le plus efficace est la silice fumée, qui est un SiO2 très petit et poreux. L'ajout d'une quantité appropriée de silice fumée peut faire monter la résistance à la traction jusqu'à 3-6MPa, et la résistance au déchirement jusqu'à 5-15kN/m.

L'ajout d'aluminate de trihydrate (A1203·3H2O aussi appelé hydroxyde d'aluminium) peut être utilisé comme retardateur de flamme et améliorer significativement la résistance à la tracké et à la corrosion électrique. Son mécanisme d'action est que lorsque l'arc brûle, la température de surface locale du matériau augmente considérablement. Lorsque l'aluminate de trihydrate est chauffé à environ 220 ℃, il se décompose rapidement en eau cristalline et absorbe une grande quantité de chaleur, réduisant ainsi la température de la surface du matériau. L'équation de réaction est :

Sous la catalyse de Al2O3, l'eau de cristallisation décomposée peut être générée lors de la décomposition à haute température des matériaux organiques. Le carbone libre réagit pour produire des gaz CO, CO2, pour empêcher la formation de canaux de carbonisation conducteurs. En même temps, l'ajout de certains oxydes métalliques tout en ajoutant de l'aluminate de trihydrate aura le même effet, ce qui améliorera considérablement la résistance à la tracké et à la corrosion électrique du caoutchouc silicone.

L'ajout de charges peut améliorer certaines propriétés du caoutchouc silicone, tout en réduisant également le coût des isolateurs composites. Cependant, l'ajout de charges a un impact sur les performances du caoutchouc silicone lui-même. L'agent de renforcement peut améliorer la résistance mécanique du caoutchouc silicone, mais il réduira la résistance et la tension de rupture à la fréquence du réseau des produits en caoutchouc silicone, et augmentera la constante diélectrique relative et la perte diélectrique à la fréquence du réseau ; bien que les retardateurs de flamme puissent améliorer la résistance à la tracké des produits et les performances de perte de corrosion électrique, mais affaibliront la performance d'hydrophobie des matériaux en caoutchouc silicone.

Par conséquent, en raison des différentes formulations de matériaux en caoutchouc silicone produits par différents fabricants, l'hydrophobie des mêmes isolateurs composites en caoutchouc silicone appelés est également très différente. Selon les pratiques de production à long terme, une considération complète de la résistance au déchirement, à l'arc, à l'hydrophobie et à l'altération de la matière de gaine des Sheds, le remplissage de diverses matières premières dans la formule doit être contrôlé.

- La teneur en caoutchouc silicone pur doit être supérieure à 40% ;

- La teneur en poudre d'hydroxyde d'aluminium remplie doit être inférieure à 40%.

En même temps, après que le matériau en caoutchouc silicone se dépose et couvre la couche de saleté, la surface de la couche de saleté apparaîtra également hydrophobe. L'eau ne formera pas un film d'eau continu sur la surface de la couche de saleté, mais se condensera en gouttelettes d'eau séparées, des gouttelettes d'eau plus grandes. Glissant de la surface sous l'action de la gravité, c'est la caractéristique unique de migration hydrophobe des matériaux en caoutchouc silicone.

C'est précisément grâce aux deux excellentes caractéristiques du matériau en caoutchouc silicone que la couche de saleté n'est pas facile à être humide dans un environnement humide, seule une petite partie du sel peut être dissoute, et la plupart de la saleté ne peut pas être dissoute en ions conducteurs. Cela limite efficacement le courant de fuite sur la surface de la couche de pollution, il est difficile de former un arc local, et il n'est pas facile d'avoir un claquage de pollution le long. Par conséquent, l'isolateur composite montre une excellente résistance à la pollution dans un environnement sale et humide.