Isolateurs en polymère à tige longue composite

1. Introduction des isolateurs en polymère à tige longue composite

Les isolateurs en polymère à tige longue composite sont fabriqués par Xiangyang Guowang Composite Insulators Co., Ltd., qui est l'un des principaux fabricants d'isolateurs en Chine. La société a été fondée en 1997 et couvre une superficie de plus de 37 000 mètres carrés. L'entreprise a une capacité de production de 1 million de pièces d'isolateurs en polymère à tige longue par an.

2. Normes techniques pour les isolateurs

Les isolateurs composites sont conçus, fabriqués et testés selon la norme IEC 61109, avec des accessoires conformes à la norme IEC 61466-1, des embouts métalliques galvanisés, et d'autres normes telles que :

Institut national américain de normalisation (ANSI)

- ANSI C29.11 Tests pour isolateurs de suspension composites pour lignes de transmission aériennes

- ANSI C29.12 Types de suspension composites

- ANSI/IEEE 4 Techniques pour les essais haute tension

Société américaine pour les essais et les matériaux (ASTM)

- ASTM A153 Revêtement de zinc (galvanisation à chaud) sur matériel en fer et en acier

- ASTM A239 Méthode de test pour localiser le point le plus fin dans un revêtement de zinc (galvanisé) sur des articles en fer ou en acier par le test de Preece (immersion au sulfate de cuivre)

Commission électrotechnique internationale (IEC)

- IEC60060-2 Techniques d'essai haute tension

- IEC61109 Isolateurs pour lignes aériennes - Isolateurs de suspension et de tension composites pour systèmes c.a. de tension nominale supérieure à 1 000 V - Définitions, méthodes d'essai et critères d'acceptation • IEC61109 - Amendement 1

- IEC60587 Matériaux isolants électriques utilisés dans des conditions environnementales sévères - Méthodes d'essai pour évaluer la résistance à la trace et à l'érosion

- IEC61466-1 Unités d'isolateurs en chaîne composites pour lignes aériennes de tension nominale supérieure à 1000 V - Partie 1 : Classes de résistance standard et accessoires

- IEC61284 Lignes aériennes - Exigences et essais pour les accessoires

- IEC60437 Essai d'interférences radio sur les isolateurs haute tension

- IEC 36-Sec. 71 Essais des isolateurs composites pour lignes aériennes c.a. de tension nominale supérieure à 1000 V

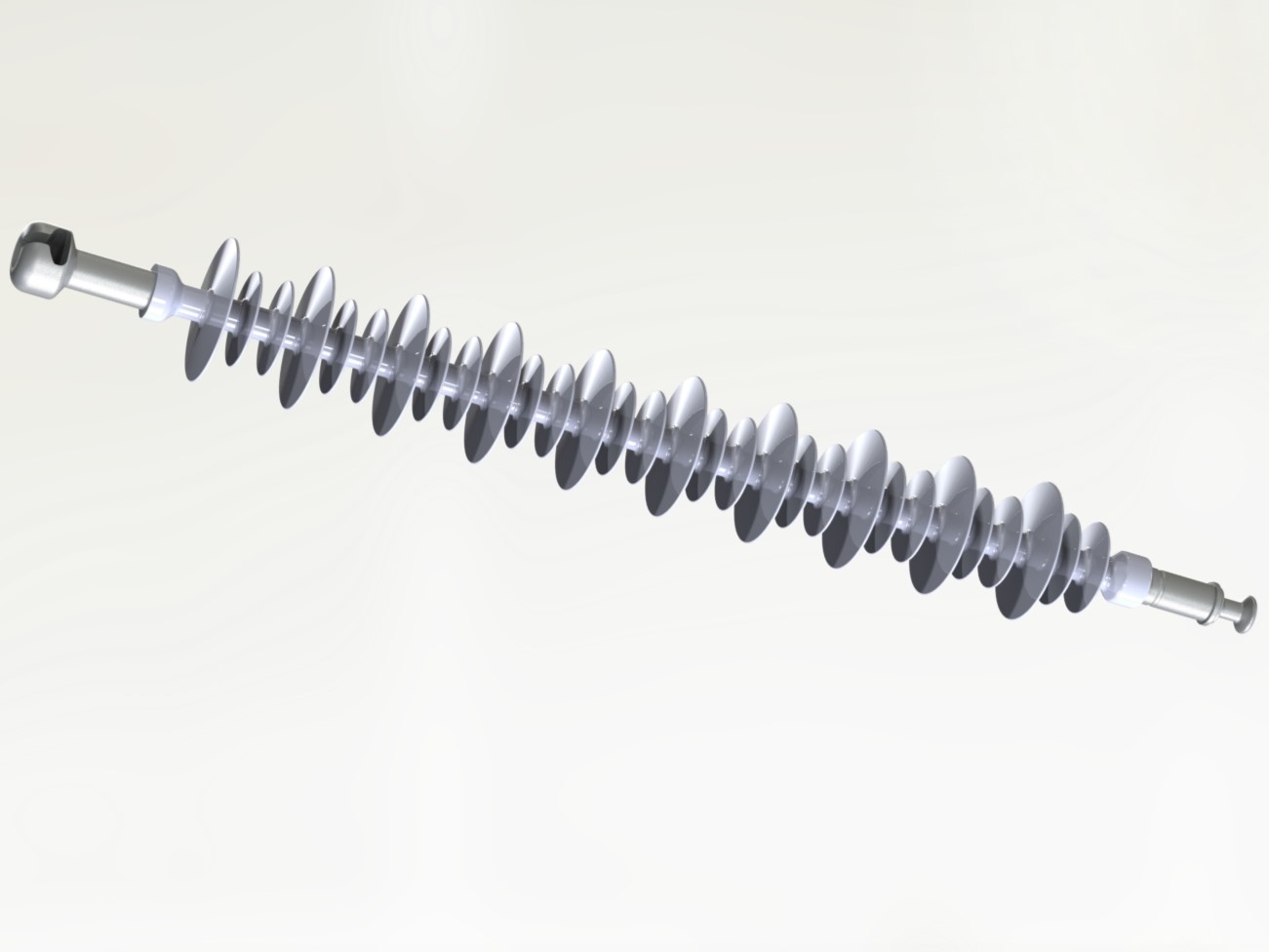

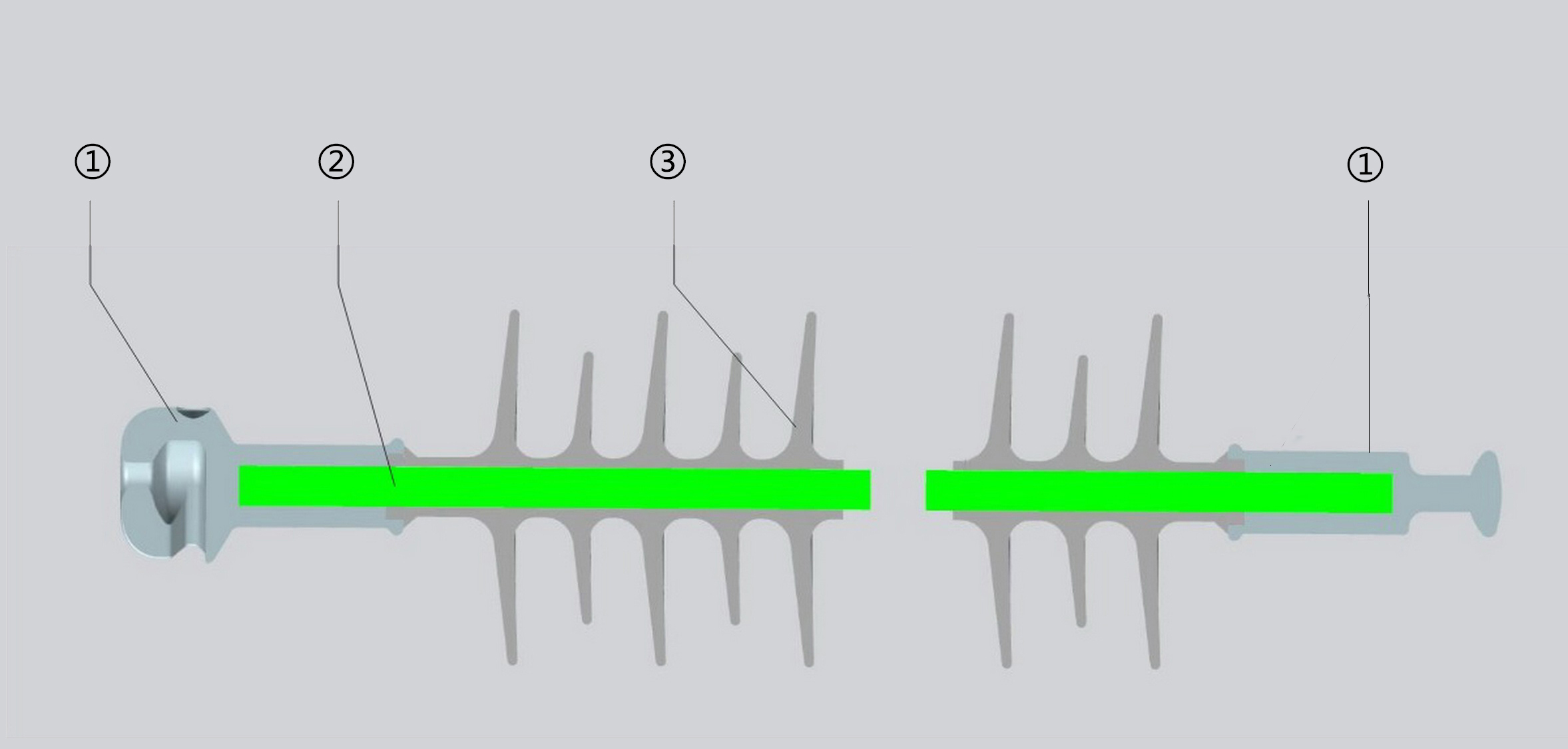

3. Caractéristiques physiques des isolateurs

Les isolateurs composites ont des caractéristiques et une composition similaires à celles établies dans la clause 3 de la norme IEC-61109. La matière première pour le matériau d'isolation (enveloppe, noyau et ailettes) est du caoutchouc de silicone 100% polymère (caoutchouc de silicone) avant le processus d'ajout d'additifs. Le produit fini ne contiendra pas plus de 20% de carbone en poids. Habituellement, les isolateurs en polymère à tige longue sont fabriqués à partir d'une enveloppe en polymère, d'une tige en fibre de verre ECR, d'embouts métalliques, d'anneaux de couronne, etc.

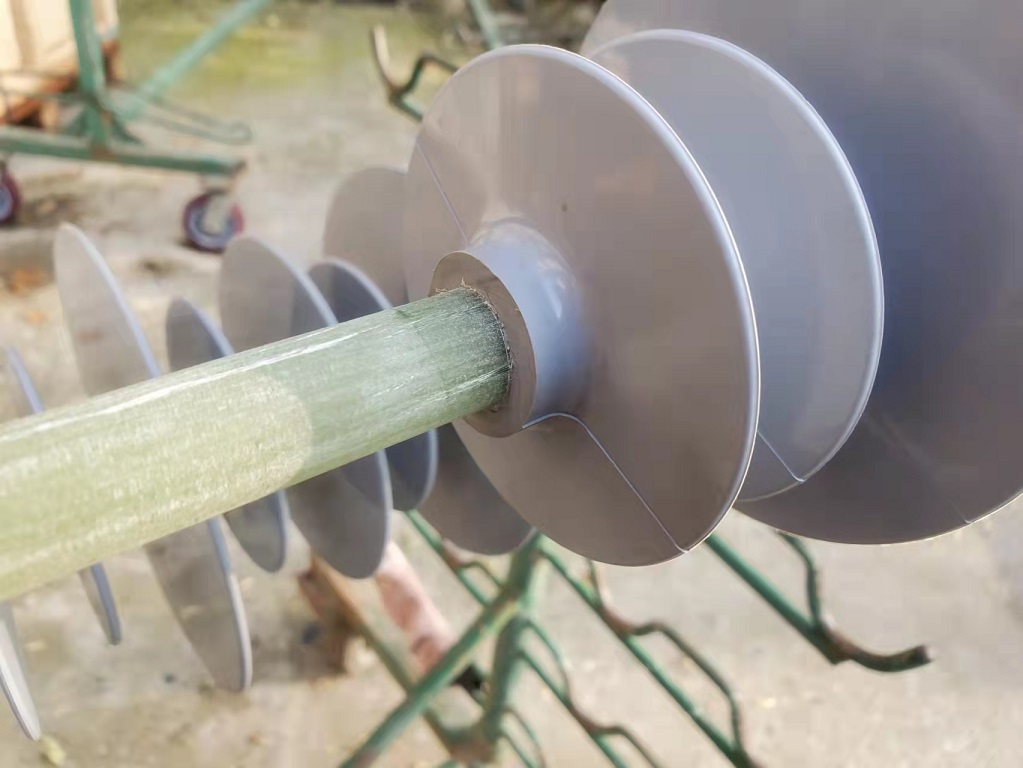

Noyau

La tige en fibre de verre ECR, qui est produite à partir de résine époxy et de fibres de verre, exempte de bore, de fissures et de bulles, résistante à la corrosion causée par les acides et donc à la rupture fragile, est construite en une seule pièce, sans vides, substances étrangères ou défauts de fabrication.

Le noyau a une haute intégrité électrique et une grande résistance à la corrosion acide. La résine époxy résistante à l'hydrolyse est renforcée de fibres de verre résistantes à la corrosion afin de transmettre les contraintes mécaniques produites par les conducteurs au support et de fournir l'isolation électrique nécessaire. Le noyau est le composant qui supporte la charge mécanique et a une résistance à la traction minimale de 1000 MPa.

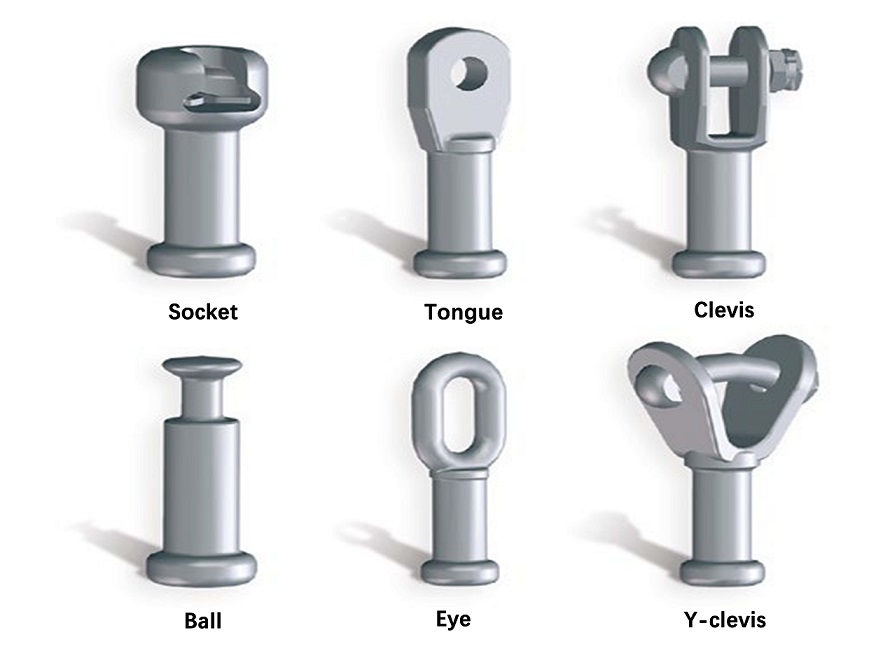

Embouts

Les embouts métalliques sont galvanisés à chaud conformément à la norme ASTM A153, fabriqués en fonte malléable ou en acier, et sont conçus de manière à réduire les contraintes électriques et mécaniques de l'enveloppe extérieure. Toutes les pièces métalliques sont exemptes de bavures, plis, fissures, fissures, trous, bords rugueux ou toute autre imperfection pouvant altérer la résistance mécanique de l'isolateur, le bon état des connexions, les opérations de maintenance ou provoquer l'effet corona. Les meilleures performances ont été observées dans celles où l'enveloppe extérieure recouvre l'anneau de protection du matériel contre le champ électrique.

La plupart des embouts sont en acier forgé galvanisé à chaud, et l'épaisseur minimale de galvanisation pour un échantillon individuel est de 720 g/m² (équivalent à 100 µm). Les normes pour les embouts sont les suivantes :

- IEC 61466-1 Unités d'isolateurs en chaîne composites pour lignes aériennes de tension nominale supérieure à 1 000 V - Partie 1 : Classes de résistance standard et embouts

- IEC 60120 Raccordements à rotule des unités d'isolateurs en chaîne - Dimensions

1- Embouts 2- Noyau 3- Enveloppe

Enveloppe (gaine et ailettes)

La gaine est en caoutchouc de silicone de type HTV, qui protège le noyau contre les rayons ultraviolets et les attaques des agents externes, garantissant l'étanchéité et un bon comportement dans les environnements pollués. Les types de caoutchouc utilisés sont entièrement exempts de monomère d'éthylène-propylène-diène (EPDM). Le caoutchouc de silicone doit être protégé contre les températures élevées produites par les décharges partielles, les arcs électriques et les traînées sur l'isolateur, pour lesquelles l'hydroxyde d'alumine (ATH) avec une taille de particules entre 4,5 µm et 13 µm peut être utilisé. De plus, pour les projets au Pérou, sa résistance à l'érosion doit être de 33 kΩ à 6 kV (tableau 1 IEC-60587), pour les projets en dehors du Pérou, sa résistance à l'érosion doit être de 33 kΩ à 4,5 kV (IEC-60587).

Ils sont fabriqués en caoutchouc de silicone, fermement liés à l'enveloppe par des processus de vulcanisation HTV ou moulés comme partie de l'enveloppe, sans soudure, lisses et sans imperfections. Les types de caoutchouc utilisés sont entièrement exempts de monomère d'éthylène-propylène-diène (EPDM).

Les isolateurs en polymère à tige longue sont fabriqués en caoutchouc de silicone HTV (VMQ - Vinyl-Methyl silicone), résistant aux ultraviolets, qui assure une haute résistance mécanique et hydrophobe. La couche extérieure est en caoutchouc de silicone polymère qui est ignifuge et augmente la performance des isolateurs à long terme. Ils ne sont pas sensibles à l'accumulation de charges électriques à la surface, maintenant leur hydrophobicité. Le matériau hydrophobe empêche la formation de chemins de conduction électrique à la surface et ne nécessite pas de maintenance.

Anneaux de couronne

Les anneaux de couronne sont également galvanisés à chaud conformément à la norme ASTM A153. Ils sont installés aux deux extrémités de l'isolateur composite pour réduire l'effet corona et protéger les embouts métalliques de l'isolateur composite contre les dommages.

Les anneaux de couronne sont fabriqués en aluminium ou en acier inoxydable, conçus pour éviter l'effet corona, réduire la déformation des champs électriques et améliorer la répartition des potentiels électriques le long de l'isolateur. Ils peuvent être fabriqués en aluminium anodisé avec une dureté d'au moins 95 Brinell. Les bords sont lisses, exempts de bavures, arrondis et sans rainures. Les écarts admissibles pour les anneaux de couronne doivent être conformes à la norme ISO 2768-m. La tension de claquage de l'isolateur avec les anneaux doit être d'au moins 95 % de la tension de claquage du noyau.

4. Matériaux pour l'enveloppe

L'enveloppe doit être fabriquée à partir d'un polymère non recyclé d'une grande pureté avec un taux de polymérisation minimum de 95 %. Le polymère utilisé doit avoir une résistance élevée aux conditions environnementales, sans se fissurer ni perdre ses propriétés mécaniques et électriques. En outre, l'enveloppe doit être fabriquée à partir d'un caoutchouc de silicone de haute qualité, comme le HTV, qui est reconnu pour sa durabilité et sa résistance à l'usure.